Ανοδίωση εξαρτημάτων αλουμινίουείναι μια κοινή επιφανειακή επεξεργασία που ενισχύει την αντοχή στη διάβρωση, την ανθεκτικότητα και την αισθητική τους.Στην πρακτική μας στην παραγωγή λαμαρίνας και κατεργασίας CNC, υπάρχουν πολλά εξαρτήματα αλουμινίου που χρειάζονται ανοδίωση, και τα δύομέρη λαμαρίνας αλουμινίουκαιεξαρτήματα αλουμινίου κατεργασμένα με CNCΚαι μερικές φορές ο πελάτης απαιτεί τα τελικά εξαρτήματα να είναι τέλεια χωρίς ελαττώματα. Δεν μπορούν να δεχτούν εμφανώς ορατά σημεία επαφής χωρίς επίστρωση ανοδίωσης.

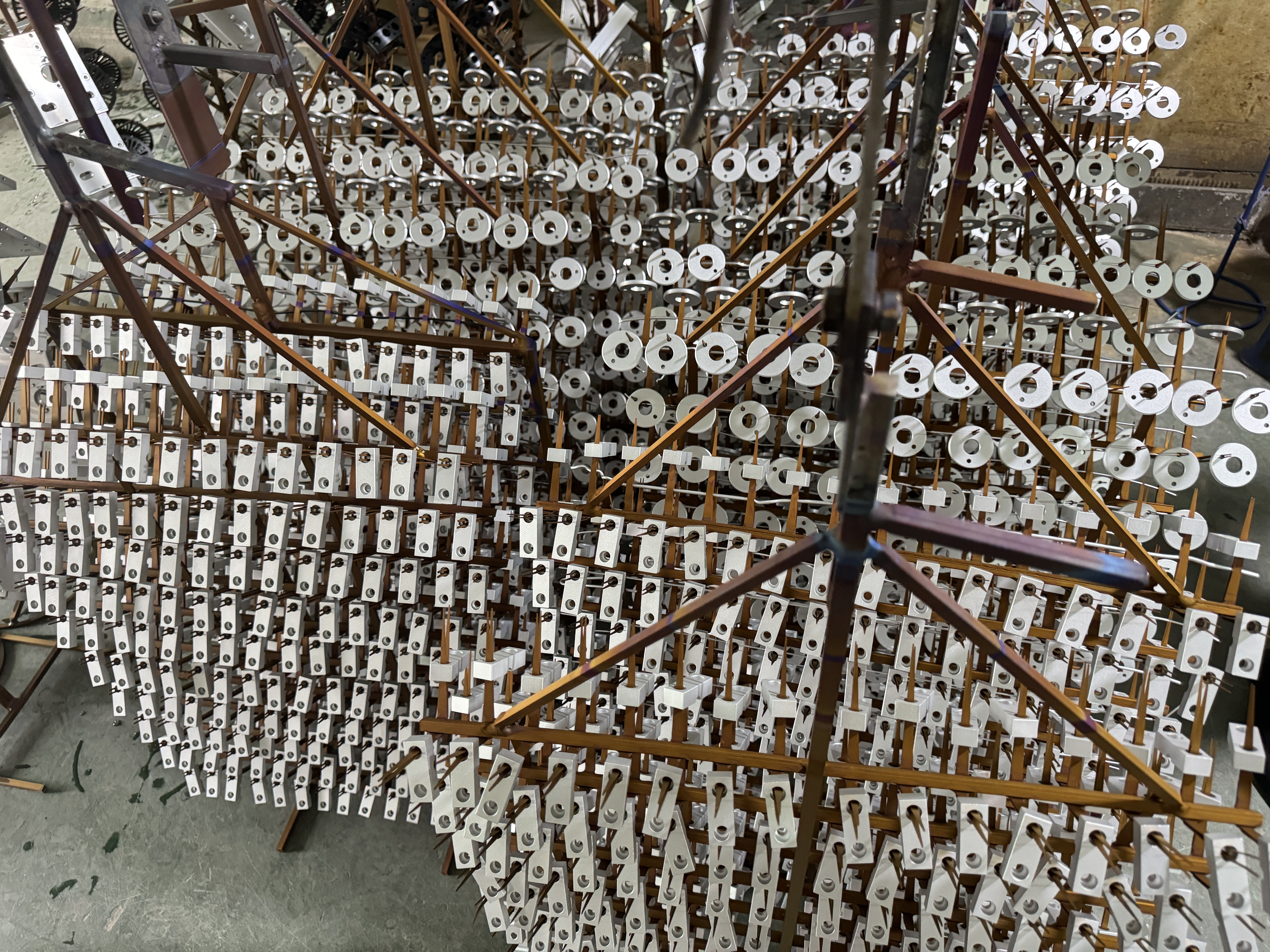

Ωστόσο, κατά τη διάρκεια τουανοδίωση αλουμινίουΗ διαδικασία, τα σημεία επαφής ή οι περιοχές όπου το εξάρτημα έρχεται σε άμεση επαφή με τη βάση ανάρτησης ή το ράφι δεν μπορούν να ανοδιωθούν αποτελεσματικά λόγω έλλειψης πρόσβασης στο διάλυμα ανοδίωσης. Αυτός ο περιορισμός πηγάζει από τη φύση της διαδικασίας ανοδίωσης και την ανάγκη για ανεμπόδιστη επαφή μεταξύ του εξαρτήματος και του διαλύματος ανοδίωσης για την επίτευξη ομοιόμορφου και ομοιόμορφου ανοδιωμένου φινιρίσματος επιφάνειας.

Οδιαδικασία ανοδίωσηςπεριλαμβάνει την εμβάπτιση εξαρτημάτων αλουμινίου σε διάλυμα ηλεκτρολύτη και τη διέλευση ηλεκτρικού ρεύματος μέσω του διαλύματος, δημιουργώντας ένα στρώμα οξειδίου στην επιφάνεια του αλουμινίου. Αυτό το στρώμα οξειδίου παρέχει τα μοναδικά οφέλη τουανοδιωμένο αλουμίνιο, όπως βελτιωμένη αντοχή στη διάβρωση, βελτιωμένη ανθεκτικότητα και η ικανότητα αποδοχής χρωματισμού βαφής.

Ωστόσο, όταν τα εξαρτήματα ανοδιώνονται χρησιμοποιώντας μια βάση ανάρτησης ή μια σχάρα, τα σημεία επαφής όπου το εξάρτημα έρχεται σε άμεση επαφή με τη βάση προστατεύονται από το διάλυμα ανοδίωσης.Επομένως, αυτά τα σημεία επαφής δεν υποβάλλονται στην ίδια διαδικασία ανοδίωσης με το υπόλοιπο μέρος, με αποτέλεσμα να κρέμονται σημεία ή σημάδια μετά την ανοδίωση.

Για την επίλυση αυτού του προβλήματος και την ελαχιστοποίηση της ορατότητας των σημείων ανάρτησης, πρέπει να δοθεί ιδιαίτερη προσοχή στον σχεδιασμό και την τοποθέτηση των στηριγμάτων ανάρτησης, καθώς και στις τεχνικές φινιρίσματος μετά την ανοδίωση.Η επιλογή στηριγμάτων ανάρτησης με ελάχιστη επιφάνεια και στρατηγική τοποθέτηση μπορεί να βοηθήσει στη μείωση της επίδρασης των σημείων επαφής στην τελική εμφάνιση του ανοδιωμένου εξαρτήματος. Επιπλέον, μπορούν να χρησιμοποιηθούν διαδικασίες μετά την ανοδίωση, όπως ελαφρύ τρίψιμο, στίλβωση ή τοπικές τροποποιήσεις ανοδίωσης, για τη μείωση της ορατότητας των σημείων ανάρτησης και την επίτευξη ενός πιο ομοιόμορφου ανοδιωμένου φινιρίσματος επιφάνειας.

Ο λόγος για τον οποίο τα σημεία επαφής δεν μπορούν να ανοδιωθούν κατά τη διαδικασία ανοδίωσης αλουμινίου οφείλεται στο φυσικό εμπόδιο που προκαλείται από τη βάση ανάρτησης ή το ράφι. Εφαρμόζοντας προσεκτικές στρατηγικές σχεδιασμού και φινιρίσματος, οι κατασκευαστές μπορούν να ελαχιστοποιήσουν τον αντίκτυπο των σημείων επαφής στη συνολική ποιότητα και εμφάνιση των ανοδιωμένων εξαρτημάτων αλουμινίου.

Σκοπός αυτού του άρθρου είναι να διερευνήσει την επιλογή ανοδιωμένων στηριγμάτων ανάρτησης, στρατηγικές για την ελαχιστοποίηση των σημείων ανάρτησης και τεχνικές για την εξασφάλιση μιας τέλειας ανοδιωμένης επιφάνειας.

Επιλέξτε τη σωστή βάση ανάρτησης:

Όταν επιλέγετε μια ανοδιωμένη βάση ανάρτησης, είναι σημαντικό να λάβετε υπόψη τους ακόλουθους παράγοντες:

1. Συμβατότητα υλικώνΒεβαιωθείτε ότι η βάση ανάρτησης είναι κατασκευασμένη από υλικό συμβατό με τη διαδικασία ανοδίωσης, όπως τιτάνιο ή αλουμίνιο. Αυτό αποτρέπει τυχόν ανεπιθύμητες αντιδράσεις που μπορεί να επηρεάσουν την ποιότητα της ανοδιωμένης επιφάνειας.

2. Σχεδιασμός και Γεωμετρία:Ο σχεδιασμός της βάσης ανάρτησης έχει επιλεγεί έτσι ώστε να ελαχιστοποιούνται τα σημεία επαφής με το εξάρτημα, ώστε να μειώνεται ο κίνδυνος να αφήνονται ορατά σημάδια. Εξετάστε το ενδεχόμενο χρήσης βάσεων με λείες, στρογγυλεμένες άκρες και ελάχιστη επιφάνεια για να έρθετε σε επαφή με το εξάρτημα.

3. Αντίσταση θερμότητας:Η ανοδίωση περιλαμβάνει υψηλές θερμοκρασίες, επομένως η βάση ανάρτησης πρέπει να είναι σε θέση να αντέχει τη θερμότητα χωρίς να παραμορφώνεται ή να παραμορφώνεται.

Ελαχιστοποιήστε τα σημεία κρέμονται:

Για την ελαχιστοποίηση της εμφάνισης κηλίδων κρεμάσματος σε εξαρτήματα από ανοδιωμένο αλουμίνιο, μπορούν να χρησιμοποιηθούν οι ακόλουθες τεχνικές:

1. Στρατηγική τοποθέτηση: Τοποθετήστε προσεκτικά τις βάσεις ανάρτησης στο εξάρτημα, ώστε να βεβαιωθείτε ότι τυχόν σημάδια που δημιουργούνται βρίσκονται σε δυσδιάκριτες περιοχές ή ότι μπορούν εύκολα να κρυφτούν κατά τη διάρκεια των επόμενων διαδικασιών συναρμολόγησης ή φινιρίσματος. Επίσης, πρέπει να είστε προσεκτικοί όταν αφαιρείτε τα εξαρτήματα από τις βάσεις για να προστατεύσετε την επιφάνεια των εξαρτημάτων.

2. Κάλυψη: Χρησιμοποιήστε τεχνικές κάλυψης για να καλύψετε ή να προστατεύσετε κρίσιμες επιφάνειες ή περιοχές όπου ενδέχεται να υπάρχουν σημεία κρεμάσματος. Αυτό μπορεί να περιλαμβάνει τη χρήση ειδικών ταινιών, βυσμάτων ή επιστρώσεων για την προστασία συγκεκριμένων περιοχών από την επαφή με τη βάση ανάρτησης.

3. Προετοιμασία επιφάνειας: Πριν από την ανοδίωση, σκεφτείτε να εφαρμόσετε μια επιφανειακή επεξεργασία ή μια επιφανειακή επεξεργασία για να κρύψετε ή να ενσωματώσετε τυχόν υπολειπόμενα σημεία ανάρτησης στη συνολική εμφάνιση του εξαρτήματος.

Εξασφαλίστε ένα τέλειο ανοδιωμένο φινίρισμα:

Μετά την ανοδίωση, το εξάρτημα πρέπει να επιθεωρηθεί για τυχόν υπολειπόμενα σημεία ανάρτησης και να ληφθούν διορθωτικά μέτρα, όπως απαιτείται. Αυτό μπορεί να περιλαμβάνει τεχνικές μετεπεξεργασίας όπως ελαφρύ τρίψιμο, στίλβωση ή τοπικές τροποποιήσεις ανοδίωσης για την εξάλειψη ή την ελαχιστοποίηση της ορατότητας τυχόν ατελειών.

Συνοπτικά, η επίτευξη ενός ομοιόμορφου ανοδιωμένου φινιρίσματος σε εξαρτήματα αλουμινίου με σταθερές βάσεις απαιτεί προσεκτική εξέταση της επιλογής της βάσης, της στρατηγικής τοποθέτησης και των διαδικασιών επιθεώρησης και φινιρίσματος μετά την ανοδίωση. Εφαρμόζοντας αυτές τις πρακτικές, οι κατασκευαστές μπορούν να ελαχιστοποιήσουν την παρουσία σημείων ανάρτησης και να διασφαλίσουν ότι τα ανοδιωμένα εξαρτήματα πληρούν τα υψηλότερα πρότυπα ποιότητας και αισθητικής.

Ώρα δημοσίευσης: 20 Μαΐου 2024